Research article

La clasificación Pull-Push como elemento en la selección de herramientas para la planificación y control de la producción

The Push-Pull classification as an element in the selection of tools for planning and production control

Facultad de Ingeniería Industrial,

Instituto Superior Politécnico José Antonio Echeverría (cujae)

La Habana, Cuba

Facultad de Ingeniería Industrial,

Instituto Superior Politécnico José Antonio Echeverría (CUJAE),

La Habana, Cuba.

Departamento de Ingeniería Industrial,

Instituto Superior Politécnico José Antonio Echeverría (CUJAE),

La Habana, Cuba

Departamento de Ingeniería Industrial,

Instituto Superior Politécnico José Antonio Echeverría (CUJAE),

La Habana, Cuba

Resumen

La planificación y control de la producción constituye un elemento fundamental en las organizaciones ya que permite garantizar la continuidad de los procesos claves de la empresa y contribuye a elevar la eficiencia de la entidad. En todo momento las empresas trazan planes cercanos a los comportamientos reales, de esta forma minimizan los riesgos y reducen los niveles de incertidumbre que rodean al mundo de los negocios. En la actualidad existen disímiles herramientas para la planificación y control de la producción, sin embargo su selección se dificulta en muchos casos. La clasificación de los sistemas productivos atendiendo a la forma en que administra el flujo de producción constituye un paso inicial en el proceso de discriminación de la herramienta a adoptar por cada empresa productiva.

Abstract

Planning andproduction controlis a key elementin organizationsandwhich ensuresthe continuityof keybusiness processesandhelps to raisethe efficiencyof the organization.At all timesthe companiesdrawnclose to the actualbehaviorplans,thusminimizing risksand reduce levelsof uncertaintysurrounding thebusiness world. At present there aredissimilartoolsfor planning andcontrol of production, but its selectionis difficult inmany cases.The classificationof production systemsaccording to the wayyou managethe production flowis aninitialstep in the processof discriminationof the toolto be adopted byeach productioncompany.

Palabras Clave:

planificación de la producción, Pull-Push, programación lineal ⓘ

Keyword:

planning of the production, lineal programming, CONWIP ⓘ

Introducción

En un entorno de alta competitividad, como el actual, es incuestionable la necesidad de ajustarse a la demanda, con el mínimo de recursos. Si se dispone de recursos en exceso el ajustarse a la demanda no es difícil, lo que no es tan sencillo es ser capaz de atender una demanda con alta variabilidad y con el mínimo de recursos. Una de las cuestiones más importantes a resolver por cualquier instalación productiva es la de seleccionar e implantar el sistema más apropiado de planificación y control de la producción.

La planificación y control de la producción constituye un elemento fundamental en las organizaciones ya que permite garantizar la continuidad de los procesos claves de la empresa y contribuye a elevar la eficiencia de la entidad. En todo momento las empresas trazan planes cercanos a los comportamientos reales, de esta forma minimizan los riesgos y reducen los niveles de incertidumbre que rodean al mundo de los negocios. En la literatura sobre el tema aparecen diferentes herramientas de planificación y control que se han estado empleando en el decursar de los años en las empresas manufactureras. Así podemos citar el sistema MRP, el sistema DBR/OPT, el sistema CONWIP, el scheduling, entre otros. El desconocimiento de la filosofía y modo de funcionamiento de estos sistemas, ha provocado que en el ámbito empresarial no se empleen los métodos idóneos de planificación y control.

La clasificación de los sistemas productivos atendiendo a la forma en que administra el flujo de producción (Pull-Push) constituye un paso inicial en el proceso de discriminación de la herramienta a adoptar por cada empresa productiva. La característica principal de los sistemas PULL es que la producción se inicia como consecuencia de los pedidos de los clientes, mientras que en los sistemas PUSH la producción se inicia por la decisión del suministrador de fabricar para stock, antes que el cliente exprese su necesidad.. El presente artículo tiene como objetivo analizar las características de los sistemas Pull-Pushcomo elemento en la selección de herramientas para la planificación y control de la producción.

Materiales y Métodos

La planificación de la producción está enfrentando tareas más y más estimulantes todos los días. Los productos cada día son más complejos, los sistemas manuales están siendo reemplazados con máquinas complicadas. El mundo está pasando por una revolución de tecnología y los sistemas de conocimientos son cada vez más dominantes. Además, los ambientes de fabricación tradicionales están convergiendo en la fabricación de conocimientos basada en sociedades entendidas. (Garza y González 2004)

El proceso de planificación incluye los pronósticos de ventas y pedidos, la planificación de la producción y la correspondencia de las futuras demandas de los clientes a los suministros disponibles. En este proceso de trazan los objetivos de desarrollo y producción de productos que son demandados por los clientes, minimizando el flujo de materia prima, productos terminados, materiales de empaque, dinero e información en cada ciclo del producto. (Fuente 2006).

1 Etapas de la Planificación

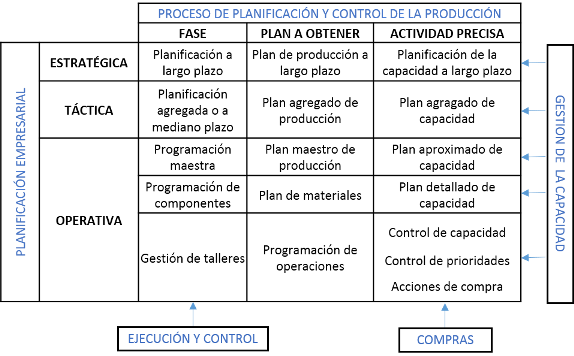

Dentro de todo el proceso de planificación y control de la producción, existen tres fases esenciales:

- Planificación estratégica

- Planificación táctica

- Planificación operativa

Tal como se muestra en la figura 1:

|

Figura 1: Proceso de planificación y control de la producción. |

Planificación estratégica: planificación a largo plazo (puede considerarse de un año en adelante).

Consiste en la adopción de una correcta estrategia de operaciones, definida como una visión de la función de operaciones que depende de la dirección para la toma de decisiones, la cual debe ser una estrategia funcional que debe guiarse por la estrategia empresarial y cuyo corazón debe estar constituido por la misión, la competencia distintiva, los objetivos y las políticas. Esta perspectiva, se debe integrar con la estrategia empresarial y se refleja en un plan formal.(Vergara 2006).

Entre las funciones básicasde la estrategia de operaciones se encuentra: Servir como marco de referencia para la planificación y control de la producción, de la cual es su punto de partida.

Planificación táctica: planificación a mediano plazo (puede considerarse meses, trimestres, semestres e incluso un año).

La planificación agregada conocida también como planeación combinada, se encuentra ubicada en el nivel táctico del proceso jerárquico de planeación y tiene como objetivo principal, establecer los niveles de producción en unidades agregadas a lo largo de un horizonte de tiempo que, generalmente, fluctúa entre 3 y 18 meses, de tal forma que se logre cumplir con las necesidades establecidas en el plan a largo plazo, manteniendo a la vez niveles mínimos de costos y un buen nivel de servicio al cliente.

Se refiere a la determinación de la cantidad de producción, los niveles de inventario, la cantidad de recursos necesarios y el tamaño de la plantilla en cada período de tiempo, con el fin de satisfacer la demanda para un horizonte temporal de planificación específico a medio plazo. Puede cumplir una función de coordinación de las decisiones tácticas correspondientes a las diversas áreas funcionales de la empresa.

Existen varias estrategias para la elaboración del plan agregado, las cuales han sido clasificadas por varios autores en dos grupos, así:

- Estrategias puras:

Mano de obra nivelada (con empleo de horas extras o trabajadores eventuales).

Estrategia de persecución, adaptación a la demanda o de caza: (con o sin empleo de la subcontratación).

- Estrategias mixtas:

Se realizan mezclando varias estrategias puras.

Planificación operativa: cuando hablamos de planificación operativa nos estamos refiriendo a la determinación de las metas de corto plazo, las cuales permiten hacer operativas las estrategias. A partir de esto es posible realizar la programación de las actividades y la estimación del presupuesto que se requiere para llevarlas a cabo. La planificación operativa tiene que ver con la generación de metas y compromisos internos que son parte de la programación para lograr los productos en la cantidad y el tiempo necesario.

Se utiliza para describir lo que las diversas partes de la organización deben hacer para que la empresa tenga éxito a corto plazo (Barriga 2006). Se define como corto plazo generalmente de 1 a 3 meses, aunque pueden considerarse intervalos inferiores.

2 Herramientas de Planificación

Existen disímiles sistemas y herramientas que permiten efectuar la planificación y control de la producción tales como: MRP(planificación de requerimientos materiales),OPT(tecnología de producción optimizada), HPP (planificación jerárquica de la producción), Kanban/JIT (justo a tiempo), CONWIP, simulación, pronósticos, cuadro de mando integral, modelos de optimización, entre otras herramientas, las cuales se utilizan indistintamente según la etapa de planificación que se decida ejecutar. A continuación se exponen las más ahondadas en la literatura. (Tamayo y Urquiola, 2014)

El pronóstico es una componente importante de la planificación estratégica y operacional. Establece la unión para los sistemas de planeación y control. Es necesario estimar el futuro para planear el sistema; y luego programar y controlar éste para facilitar una eficaz y eficiente producción de bienes y servicios. La administración de la demanda tiene como fin coordinar y controlar todas las fuentes de la demanda, de manera que los sistemas de producción y operaciones puedan utilizarse en forma eficiente (Hernández y Téllez 2000).

Otra herramienta de planificación en el plano estratégico es el cuadro de mando integral. El cuadro de mando integral es una herramienta estratégica y puede ser utilizada para definir con mayor precisión los objetivos que conducen a la supervivencia y desarrollo de las organizaciones. No es en la definición de la estrategia empresarial donde se encuentra el mayor número de fracasos empresariales, sino en la planificación de dicha estrategia y en la deficiente ejecución de la estrategia planificada (Hatre 2010).

Con el fin de integrar la totalidad de puntos de vista bajo los que puede contemplarse la gestión de una empresa, el cuadro de mando integral adopta, en principio, cuatro perspectivas fundamentales.

- Perspectiva financiera.

- Perspectiva del cliente.

- Perspectiva del proceso interno.

- Perspectiva de aprendizaje y crecimiento.

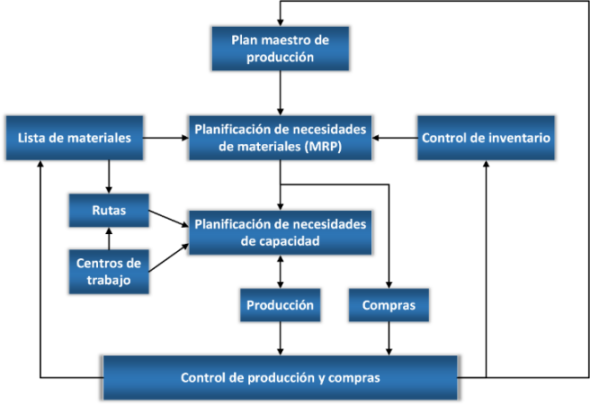

El desarrollo del sistema MRP (planificación de requerimientos de materiales) a finales de los sesenta y principios de los setenta supuso una revolución en los sistemas de planificación y control de la producción en el mundo occidental. Un sistema MRP transforma un plan maestro de producción (MPS) en un programa detallado de necesidades de materiales y componentes requeridos para la fabricación de los productos finales utilizando, para ello, las listas de materiales. El MRP se basa en dos conceptos fundamentales: la explosión bruto a neto y la programación hacia atrás de las necesidades.

La planeación de requerimientos de materiales es un sistema de información que se usa para planear y controlar los procesos de manufactura. Existen 3 tipos de sistema de MRP:

- Tipo I, sistema de control de inventarios (emisión de órdenes).

- Tipo II, sistema de control de la producción y de los inventarios (ciclo cerrado).

- Tipo III, sistema de planeación de los recursos de manufactura.

El sistema MRP no considera ninguna restricción de capacidad. Básicamente, todos los problemas de capacidad posibles deben absorberse por el establecimiento apropiado de los tiempos de entrega. Este hecho fue considerado como una gran desventaja, lo que condujo a la evolución hasta el MRP de bucle cerrado y a los sistemas MRP II (Planificación de los Recursos de Fabricación)

Los sistemas MRP II son los más utilizados para la planificación y control de la producción. Un sistema MRP II está compuesto de una variedad de funciones entrelazadas: planificación de negocio, ventas y operaciones (planificación de la producción), plan maestro de producción, plan de requerimientos materiales y sistemas de apoyo a la ejecución para materiales y capacidad. Los resultados y salidas de estos sistemas están integrados con informes financieros como el plan de negocio, informe de compromisos de compra, presupuesto de envíos, previsiones de inventario en unidades monetarias, entre otros. El módulo de gestión de la producción de un MRP II mantiene el sistema MRP como el motor conductor de los programas de producción a nivel operativo.

En la figura 2 se ejemplifica el funcionamiento de un sistema MRP II:

|

Figura 2: Funcionamiento de un sistema MRP II. |

El OPT (Tecnología de Producción Optimizada) se basa fundamentalmente en el equilibrio del flujo de producción y en la gestión de los recursos que constituyen los cuellos de botella del sistema productivo, es decir, aquellos que restringen el funcionamiento. La ampliación a todos los subsistemas de la empresa de estas ideas, que inicialmente se centraban en el sistemaproductivo, es lo que se conoce como teoría de las limitaciones (TOC).

Entre las principales características de este sistema podemos citar:

No es para usuarios inexpertos, dado que se precisan comprender los conceptos básicos de la programación finita.

El tiempo necesario para la implantación del sistema OPT es inferior a seis meses.

- No necesita ni el cambio de los equipos ni las modificaciones en los actuales sistemas de información de la empresa.

- La teoría de las restricciones (TOC) es una filosofía administrativa integral que utiliza los métodos usados por las ciencias puras para comprender y gestionar los sistemas con base humana (personas, organizaciones, entre otros). (Goldratt 2004)

- Proporciona una planificación detallada con capacidad finita. TOC amortigua los programas para las operaciones críticas en los cuellos de botella, usando tanto inventarios de seguridad como tiempos de seguridad. (Medina y Nogueira 2002)

La planificación jerárquica de la producción (HPP) difiere marcadamente del MRP y no ha conseguido el mismo grado de aceptación. Si bien el MRP podría considerarse como un procedimiento jerárquico, la HPP lo es realmente, y se basa en la división del problema de la planificación de la producción en varios niveles.La HPP trata de obtener soluciones sub-óptimas con tiempos computacionales razonables. En esta línea, los modelos jerárquicos para la planificación de la producción descomponen el problema global de toma de decisiones en una serie de sub-problemas que corresponden a diferentes niveles de una jerarquía de planes.

Las ventajas principales de la HPP son la reducción de la complejidad y la posibilidad de tratar con información incompleta. Existen estructuras diferentes para las arquitecturas de HPP que dependen del tipo de planificación. En cuanto a las limitaciones del modelo de HPP se consideran las siguientes: el modelo no es aplicable a un sistema de múltiples etapas, en el que cada pieza sufre más de una operación durante su producción; sólo se considera un único recurso. (Mora y Tobar 2012)

Los entornos de producción JIT están caracterizados por el trabajo en pequeños lotes y el control de la producción por medio de un sistema de información denominado Kanban.

Kanban significa en japonés etiqueta de información. La etiqueta Kanban contiene información que sirve como orden de trabajo. En otras palabras es un dispositivo de dirección automático que nos da información acerca de que se va a producir, en que cantidad, mediante qué medios, y como transportarlo. (Macías 2010)

El objetivo principal es satisfacer la demanda real del público consumidor, al mismo tiempo de minimizar los tiempos de entrega, la cantidad en stock y los costos. Permitir que sea el mercado quien "hale" las ventas, que sea el pedido el que ponga en marcha la producción, y no la producción la que se ponga a buscar un comprador.

Los Kanbans son representados mediante tarjetas o contenedores, éstos contienen información acerca de que se va a producir, en que cantidad, mediante qué medios, y como será transportado. El funcionamiento del sistema es el siguiente: existen Kanbans adheridos a los lotes de producción o sólo a una unidad de producto (dependiendo de la forma de producir), cuando un cliente retira productos de su lugar de almacenamiento, se acciona una orden donde la tarjeta que pertenecía a ese producto vendido viaja hasta el proceso precedente, autorizando la fabricación de uno nuevo para reemplazar el que fue despachado.

En la figura 3 se representa el funcionamiento del sistema Kanban.

|

Figura 3: Funcionamiento de un sistema Kanban. |

Otro sistema que utiliza tarjeta para controlar sus inventarios es el CONWIP. La mayoría de los autores se refieren al término CONWIP (CONstantWork In Progress) para referirse a los sistemas que tratan de mantener constante el inventario en proceso. (Macías 2010). Por tanto el objetivo de este sistema es reducir el inventario, con lo que se reducen los costos, pero manteniendo una tasa de salida razonable. Esto se puede conseguir aplicando la filosofía de “inventario constante en proceso” . (Rodríguez y Framiñán 2002)

El sistema CONWIP emplea tarjetas para controlar el nivel de inventario en proceso. Las tarjetas son asignadas a cada pieza al comienzo de la línea. Cuando la pieza es procesada en la última estación, la tarjeta es liberada para ser de nuevo enviada al comienzo de la línea, donde será asignada a otra pieza para ser procesada. (Rodríguez y Framiñán 2002)

En la figura 4 se muestra el modo de funcionamiento de un sistema CONWIP.

|

Figura 4: Funcionamiento de un sistema CONWIP. |

El sistema CONWIP, además de ofrecer las mismas ventajas de los sistemas PULL, es aplicable a mayor número de entornos. Una ventaja adicional es la facilidad de determinar el parámetro principal de control -que es el número de tarjetas en la línea o sistema- a través de una sencilla expresión dado que el número de tarjetas no va a depender de la demanda sino de la capacidad del sistema.

La programación lineal es una herramienta fundamental de planificación aunque una de sus limitaciones es el requerimiento de que toda la información se conozca con certidumbre.Es un procedimiento o algoritmo matemático mediante el cual se resuelve un problema indeterminado, formulado a través de ecuaciones lineales, optimizando la función objetivo, también lineal.Consiste en optimizar (minimizar o maximizar) una función lineal, denominada función objetivo, de tal forma que las variables de dicha función estén sujetas a una serie de restricciones que expresamos mediante un sistema de inecuaciones lineales.

Las variables son números reales mayores o iguales a cero. En caso que se requiera que el valor resultante de las variables sea un número entero, el procedimiento de resolución se denomina programación entera.Presenta restricciones además de la funciones objetivos que lo que buscan es que la variable de decisión se ajuste a las características del problema en cuestión.

Los modelos de programación estocástica combinan el paradigma de la programación lineal con la formulación de parámetros aleatorios. La programación estocástica puede usar escenarios o distribuciones de probabilidades para los parámetros inciertos. (Mula y Poler 2004)

Optimización Multiobjetivo, se utiliza para resolver problemas de decisión cuando existen criterios múltiples que quieran ser evaluados simultáneamente. En la programación multiobjetivo es muy importante que exista una gran interacción entre el decisor y el problema ya que tiene que escoger una única solución eficiente entre muchas.

Los problemas de optimización se componen generalmente de tres ingredientes:

Función objetivo – Variables - Restricciones

Los problemas de optimización multiobjetivo se pueden separar en clásicos y metaheurísticos. La utilización de la optimización multiobjetivo específicamente la programación por metas brinda una respuesta eficiente a los problemas de planificación.

Los modelos de simulación aunque pueden representar una gran variedad de problemas, no pueden ser usados efectivamente para optimizar un problema dado, sino más bien para evaluar una medida de desempeño (Mula y Poler 2004). La simulación de sistemas se ha convertido en una poderosa herramienta para la toma de decisiones que permite, entre otros aspectos:

Predecir el resultado de las acciones que se tomen sobre el proceso o sistema de control.

Explorar los efectos de las modificaciones.

Evaluar ideas y su viabilidad e identificar sus ineficiencias.

Optimizar los procesos (ahorros de energía, cuellos de botella, mejoras de los rendimientos, entre otros).

En la programación de la producción hay que identificar el tamaño del lote de producción, el tamaño del lote de transportación, el modelo de desplazamiento de los objetos de trabajo, el tipo de programa y la secuenciación.

La secuenciación de la producción no es más que el establecimiento de la prioridad en el lanzamiento de los lotes, o lo que es lo mismo, consiste en disponer para n trabajos que se realizarán en m procesos cuál será el orden para su procesamiento.Los métodos se clasifican en estocásticos y determinísticos. Los primeros se basan en reglas de decisión (reglas de despacho). Los determinísticos se apoyan en algoritmos. Las reglas de decisión son criterios establecidos a priori que cumplen determinadas restricciones y tienen como objetivo reducir el rango de secuencias posibles.

3 Clasificación del Sistema Productivo

La aplicación práctica de una u otra herramienta depende del comportamiento de diversas variables que caracterizan a los sistemas de producción y de la clasificación de los mismos.

Una de las clasificaciones de los sistemas de producción más extendida en la bibliografía es según su forma de administrar el flujo de producción en dos grandes categorías: sistemas de empuje (PUSH) o sistemas de arrastre (PULL)

Flujo tipo PUSH o de empuje:aquella organización de la producción en la que la compra y la fabricación se realiza antes de recibir pedidos de clientes, basándose en previsiones y trabajando contra stocks.

El flujo tipo PUSH tiene las siguientes características:

- Mayores stocks (implica mayor costo financiero y más riesgo de obsoletos).

- Simplifica la gestión de información.

- Su mayor peligro son las “rupturas de stock”, o sea quedarse sin inventario para atender los pedidos.

Flujo tipo PULL o de arrastre:aquella organización de la producción en la que los clientes desencadenan la compra o fabricación.

- El flujo tipo PULL tiene las siguientes características:

- Menores stocks (implica menor costo financiero y menos riesgo de obsoletos).

- Necesidad de rapidez de respuesta de proveedores y de producción.

- Complica la gestión de los materiales, pero se adapta a los cambios en la demanda.

Diversos autores han planteado diferencias entre los sistemas PUSH y PULL desde diversas perspectivas. Hopp y Spearman (2001) sugieren que la principal diferencia es el mecanismo que acciona el movimiento de trabajos en el sistema productivo (Hopp, 2001). Este mecanismo actúa diferente en ambos sistemas ya que en el sistema PUSH la orden que activa el mecanismo proviene de una fuente externa al sistema (valores pronosticados de la demanda futura) mientras que en el sistema PULL la orden de activación proviene de una fuente interna (demanda real actual). Koh y Bulfin (2004) señalan que en los sistemas PUSH la información fluye desde el comienzo de la línea de producción hasta el final de la misma , mientras que en los sistemas PULL la demanda se origina en el final de la línea de producción y realiza un recorrido inverso al presente en los sistemas PUSH (Koh, 2004 ). Estas diferencias funcionales afectan los resultados de producción en la empresa y por lo tanto, su posición financiera. Es por esto que la empresa debe saber escoger muy bien el sistema que seguirá.

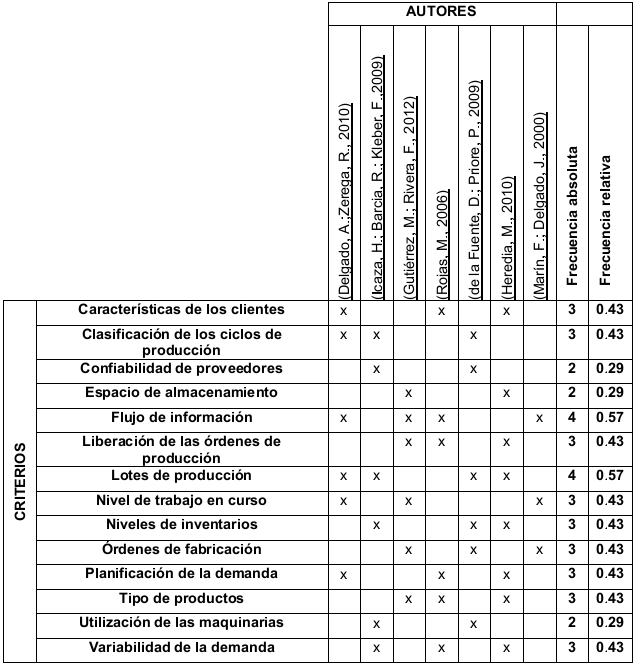

En la tabla 1 se muestran los criterios propuestos por diferentes autores a la hora de determinar si un sistema de producción posee características PUSH o PULL (de la Fuente, 2009; Delgado, 2010; Gutiérrez, 2012; Heredia, 2010; Icaza, 2009; Marín, 2000; Rojas, 2006):

Tabla 1: Criterios más recurrentes por autores

|

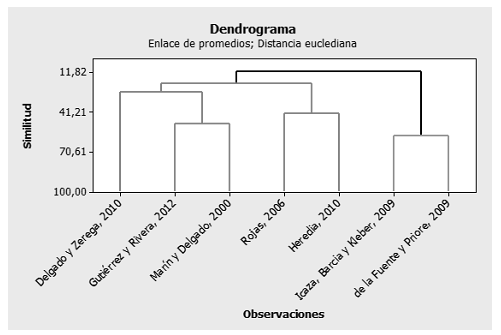

En la figura 5 se muestra la aplicación del análisis clúster o de conglomerados para evaluar el grado de similitud entre los criterios fundamentales para determinar si un sistema productivo es PUSH o PULL. Para aplicar esta técnica se empleó promedio como método de vinculación y como medida de similitud la distancia euclidiana cuadrática. Como resultado se obtuvieron 2 grupos: uno que agrupa a Delgado y Zerega (2010), Gutiérrez y Rivera (2012), Marín yDelgado (2000); Rojas (2006) y Heredia (2010); mientras que el otro agrupa a Icaza, Barcia y Kleber (2009) y de la Fuente y Priore (2009). |

En la siguiente tabla se muestra un resumen de las herramientas según el horizonte de tiempo y la clasificación, lo que facilita a las entidades detectar que herramienta es la que más se ajusta para desarrollar la planificación y el control.

|

Figura 5: Análisis clúster de los criterios fundamentales para determinar si un sistema productivo es PUSH o PULL. |

Discusión

Una vez abordadas las distintas herramientas existentes para la planificación y control de la producción así como las características de los sistemas de producción PULL-PUSH. Se propone la siguiente tabla que permite a las organizaciones seleccionar según el horizonte a planificar y la clasificación que reciban atendiendo al flujo de producción, seleccionar la herramienta que mejor se ajuste para desarrollar la planificación y el control.

Tabla 2: Selección de la herramienta según horizonte de planificación y clasificación.

Horizonte de planificación |

Clasificación |

Herramientas |

Planificación estratégica |

|

Programación estocástica |

Cuadro de mando integral |

||

ERP |

||

Pronósticos |

||

Planificación táctica |

PULL |

HPP (Hierarchicalproductionplanning) |

Programación estocástica |

||

Simulación |

||

Optimización multiobjetivo |

||

Programación lineal |

||

PUSH |

MRP I |

|

MRP II |

||

Programación lineal |

||

Programación estocástica |

||

Optimización multiobjetivo |

||

Simulación |

||

Planificación operativa |

PUSH |

OPT (Tecnología de Producción Optimizada) |

MRP I |

||

MRP II |

||

Programación estocástica |

||

Optimización multiobjetivo |

||

Secuenciación |

||

Simulación |

||

PULL |

KANBAN |

|

CONWIP |

||

HPP (Hierarchicalproductionplanning) |

||

Programación estocástica |

||

Optimización multiobjetivo |

||

Simulación |

Conclusiones

Dentro de todo el proceso de planificación de la producción existen tres fases esenciales: planificación estratégica o a largo plazo, planificación táctica o a medio plazo y planificación operativa o a corto plazo.

Existen disímiles sistemas y herramientas que permiten efectuar la planificación y control de la producción tales como: MRP,OPT, HPP, Kanban/JIT, CONWIP, simulación, pronósticos, cuadro de mando integral, modelos de optimización, entre otras herramientas.

Las clasificaciones de sistemas de producción que se proponen en la literatura constituyen un conjunto amplio y heterogéneo, lo que limita su potencial utilidad. Una de las clasificaciones más conocidas, es según el flujo de producción, adoptándose dos categorías: sistemas de producción PULL y PUSH.

Los criterios que más citan los autores para determinar si un sistema de producción es PULL o PUSH son: flujo de información, liberación de las órdenes de producción, características de los clientes, clasificación de los ciclos de producción, confiabilidad de proveedores, espacio de almacenamiento, lotes de producción, niveles de inventarios, ordenes de fabricación, planificación de la demanda, tipo de productos, utilización de las maquinarias y variabilidad de la demanda.

Existe una relación directa entre la clasificación PULL-PUSH y las herramientas de planificación, así como, con el horizonte de planificación, pudiendo a partir del horizonte y la clasificación seleccionar la herramienta adecuada.

Bibliografía - Bibliography

BARRIGA, L. (2006). La planificación.

FUENTE, D. (2006). Planificación de la Producción. Introducción a la Panificación de la Producción.

HATRE, A. F. (2010). Indicadores de Gestión y Cuadro de Mando Integral.

HERNÁNDEZ, S. G. and TÉLLEZ S. B. (2000). Planeación y Control de la Producción.

MEDINA, A. L., NOGUEIRA D. R., et al. (2002). El Sistema MRP.

Google Scholar Index

Article

Publisher: